Já pensou em transformar uma folha de metal plana na peça perfeita para seu projeto com precisão industrial? Corte e dobra de chapa é justamente o conjunto de técnicas que permite cortar, vincar e dobrar chapas metálicas para obter formas funcionais e econômicas — ou seja, é como dar vida à sua ideia em aço, alumínio ou aço inox.

Entender esses processos é essencial para reduzir desperdício, acelerar prazos e garantir encaixes e soldagens mais fáceis; aqui você vai descobrir quando escolher corte a laser, jato d’água ou guilhotina, como planejar dobras para evitar trincas e distorções e quais decisões impactam diretamente custo e qualidade da peça.

Corte e dobra de chapa: visão geral do serviço e aplicações industriais

Corte e dobra de chapa reúne duas etapas-chave na transformação de chapas metálicas: dimensionamento preciso e conformação por dobra. Você recebe peças prontas para montagem com tolerâncias reduzidas e acabamento adequado ao uso industrial.

Quando o processo otimiza seu projeto

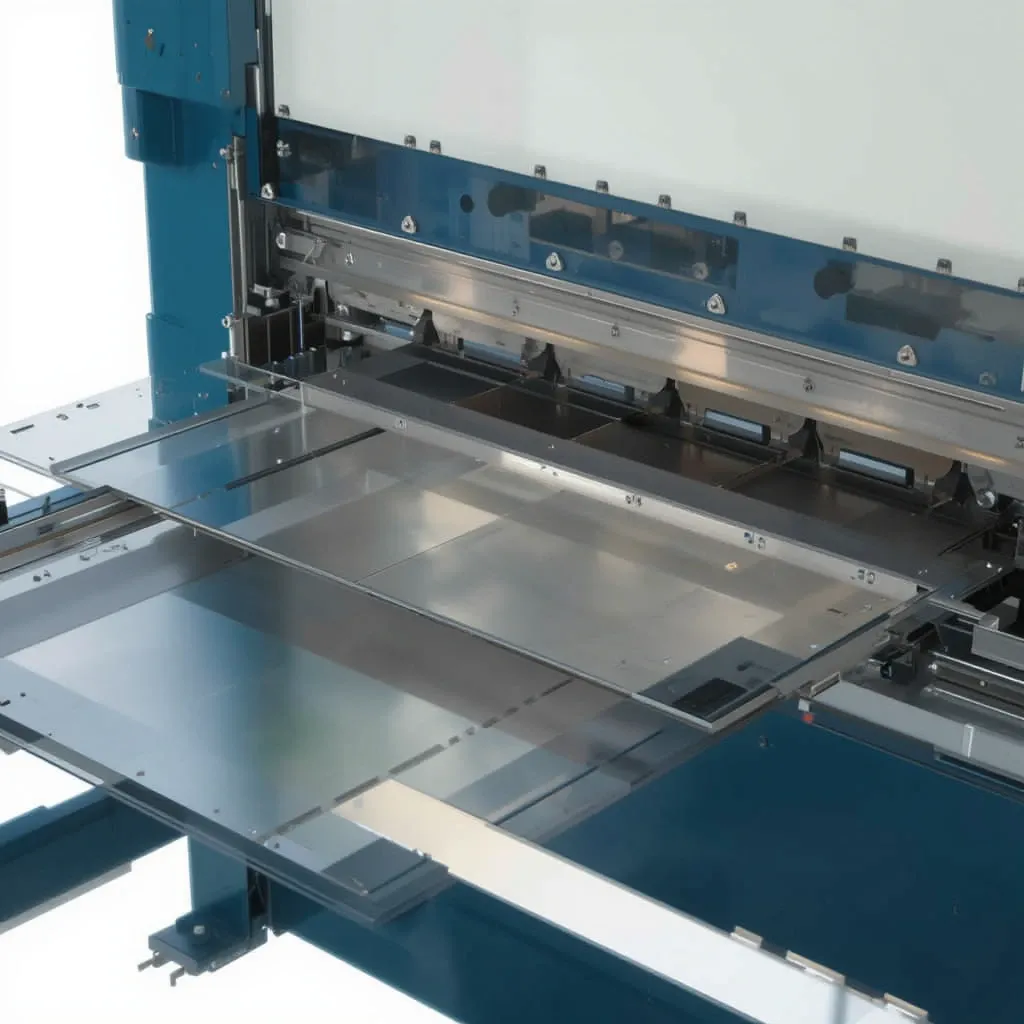

O serviço de corte e dobra de chapa envolve corte por laser, plasma ou serra, seguido de dobra em prensa dobradeira com matrizes específicas. Ao contratar uma empresa especializada você garante repetibilidade dimensional, menor desperdício de material e controle de angulação. Para o cliente que busca lotes seriados, a precisão típica fica entre ±0,1 mm a ±0,5 mm dependendo do material e da espessura, resultando em encaixes imediatos na linha de montagem.

Aplicações concretas aparecem em painéis elétricos, carcaças de máquinas e suportes estruturais do setor industrial. Exemplo prático: uma carcaça 1,5 mm em aço inox cortada a laser e dobrada em sequência reduz etapas de soldagem e melhora resistência mecânica. Use a seguinte sequência lógica para avaliação:

- Definição de tolerâncias;

- Escolha de material e espessura;

- Prova de conformidade com amostra;

- Produção seriada.

Essa ordem minimiza retrabalho.

Na especificação, informe claramente o tipo de material, raio de dobra e acabamento superficial para evitar ajustes posteriores. O termo corte dobra resume operações combinadas em projeto compacto, útil para gabinetes e componentes que exigem precisão repetitiva. Se precisar acelerar prototipagem ou migração para produção, peça amostras antes do lote completo e mantenha o diálogo aberto com quem executa o processo.

- Definir tolerâncias e raios de dobra antes do orçamento

- Verificar compatibilidade do material com o método de corte

- Solicitar amostra para homologação antes da produção em série

Escolha métodos de corte e matrizes de dobra alinhadas à espessura do material para reduzir reprise.

Se desejar seguir adiante, prepare desenhos com cotas críticas e faça contato direto para orçamento, amostra e planejamento de entrega.

Materiais e perfis: ferro, chapas metálicas, tubos e vigas

Escolher corretamente materiais e perfis impacta diretamente o resultado do corte e dobra de chapa: propriedades mecânicas, conformabilidade e acabamento definem processos e ajustes na prensa e na ferramenta.

Seleção prática por aplicação e capacidade de conformação

Ao selecionar aço para corte e dobra, você deve avaliar resistência, ductilidade e limpeza de superfície. Para peças estruturais prefira ferro aco com laminação adequada; para ambientes corrosivos escolha aço inoxidável ou chapa galvanizada. A escolha influencia forças de dobra, raio mínimo e necessidade de tratamento térmico. Considere também a presença de revestimentos que afetam atrito e aderência da ferramenta durante o dobramento.

Quando trabalhar com chapas metalicas, analise espessura e tipo de grão: chapas finas (0,5–2,0 mm) exigem matrizes de raio menor e menor força, enquanto chapas mais grossas demandam maior força e redução de flange. Para corte, adapte velocidade e ferramental visando minimizar rebarba; em processo de chapa corte por guilhotina, ajuste folga da lâmina conforme espessura e dureza do metal para evitar empenamento.

Perfis como tubo e vigas têm requisitos distintos: tubos necessitam de suportes internos ou dispositivos de prensagem para evitar ovalização no dobra, já vigas exigem equipamentos de corte por serra ou plasma antes do conformado. Em componentes onde soldagem seguirá o dobramento, verifique distorção térmica e escolha material com compatibilidade metálica adequada para manter tolerâncias dimensionais.

- Tubos: usar mandril interno para dobra sem ovalização; espessura mínima define raio interno.

- Chapas galvanizada: proteger revestimento; ajustar pressão para evitar estalos e trincas na pintura.

- Vigas: cortar e escorar antes de dobra; planejar pontos de solda e reforço estrutural.

- Material fino: reduzir folga de lâmina no corte; usar matrizes de menor raio no dobra.

Ajuste a folga da lâmina e o raio da matriz conforme a combinação específica de metal e espessura para prevenir trincas.

Aplique critérios de seleção por aplicação: combine propriedades do material, espessura e perfil para otimizar desempenho no corte e dobra imediatamente.

Processos e equipamentos: cortes, dobras e máquinas essenciais

Para executar corte e dobra de chapa com consistência, identifique processos e equipamentos que correspondam à geometria, espessura e acabamento desejados; escolha máquinas que otimizem ciclo, precisão e desperdício desde o projeto até a peça.

Seleção prática por espessura e acabamento

Você começa avaliando técnicas de corte: laser para cortes precisos em aço fino e aço inox, plasma para chapas mais espessas com menor custo por minuto, e guilhotina quando a produção exige retas simples. O processo de parametrização deve registrar velocidade, potência e avanço; essas variáveis determinam rebarba, zona afetada pelo calor e necessidade de retrabalho. Equipamentos calibrados reduzem sucata e variabilidade entre lotes.

Para dobra, use dobradeiras CNC para angulação repetível em perfis complexos e prensa convencionais para dobras rápidas em lotes grandes. Ajuste apoio, raio de dobra e folga conforme a espessura da chapa; em chapa corte fino, atenção ao springback e suporte de punção. Combine corte dobra sequenciado em uma célula para reduzir manuseio e tempo de setup, mantendo tolerâncias rígidas.

Monte fluxos com máquinas integradas quando o volume justificar: alimentação automática, marcação e inspeção inline elevam rendimento industrial e permitem rastreabilidade por peça. No chão de fábrica, priorize manutenção preditiva dos conjuntos ópticos e hidráulicos para manter o processo estável. Documente parâmetros por material para replicabilidade imediata em novas ordens.

- Preparação: definir material, espessura e acabamento antes de escolher equipamentos.

- Sequência: priorizar corte (laser/plasma) antes da dobra para minimizar distorções.

- Validação: testar primeiro em amostras para ajustar processo e evitar retrabalho em série.

Padronize fichas de processo por tipo de chapa para reduzir 30–50% no tempo de setup e variação dimensional.

Aplique parâmetros registrados por material e opere máquinas alinhadas ao fluxo; isso garante previsibilidade no corte e dobra de chapa e reduz custo por peça.

Qualidade, equipe e especialistas: controle, padrão e realização

Você encontra controle e padrão aplicados ao corte dobra desde a triagem da matéria‑prima até a medição final; qualidade integrada reduz retrabalho, acelera prazos e garante entrega conforme especificação do cliente.

Fluxo prático que conecta inspeção, perícia humana e entrega mensurável

Controle de qualidade começa com indicadores mensuráveis: tolerância dimensional, rugosidade, e repetibilidade do corte dobra. Você deve registrar primeiro passagem de lote, tempo de ciclo e não conformidades por operação; essa rotina transforma inspeção em ação corretiva imediata. A qualidade orienta quais ferramentas calibrar, quando trocar punções e como ajustar parâmetros de dobra para evitar empenos e perdas.

A competência humana faz a diferença: especialistas treinados interpretam relatórios de qualidade, ajustam programas CNC e definem sequências de dobra para peças complexas. A equipe multidisciplinar — operador, programador e inspetor — reduz em até 40% microtrabalhos quando alinhada por checklists. Use feedback do atendimento ao cliente para priorizar lotes críticos; esse laço acelera a realizacao e melhora a aderência às especificações.

Implemente controles em cinco passos práticos para operacionalizar padrão e realização:

- Recebimento e amostragem inicial com critério aceitação/rejeição;

- Calibração diária das matrizes e medição por gabarito;

- Plano de inspeção in‑process e final;

- Registro digital de não conformidades e ações corretivas;

- Revisão mensal com especialistas para ajuste contínuo.

Esses passos permitem oferecer rastreabilidade e consistência no corte dobra sem aumentar ciclos improdutivos.

- Padronizar critérios de aceitação dimensional

- Treinar equipe em interpretação de relatórios e ajustes CNC

- Implementar inspeção in‑process com registros digitais

Priorize calibração diária e feedback do cliente para reduzir retrabalho e acelerar realização.

Aplique checklists, registre métricas e envolva especialistas: assim você oferece qualidade consistente, aumenta satisfação do cliente e garante realização eficiente do corte dobra.

Serviços oferecidos: corte, dobra, chapas galvanizadas e soluções sob medida

Você encontra corte e dobra de chapa com foco prático: corte a laser, dobra CNC e acabamento em chapas galvanizadas, executados por equipe técnica para projetos industriais e arquitetônicos imediatos.

Portfólio aplicado: do padrão ao projeto único

A oferta inclui corte a laser, serra e plasma, além de dobra CNC com matrizes calibradas. Para você que busca precisão, o processo reduz rebarbas e desmontes em até 40% em peças repetidas. Essa linha de serviços é entregue por uma empresa especializada que controla tolerâncias, rastreabilidade de lote e inspeção dimensional, reduzindo retrabalho em montagem.

Tratamento galvanizado é aplicado em chapas galvanizadas para proteção contra corrosão em ambientes externos e industriais; indicado quando a peça terá exposição contínua. Em aplicações estruturais, a combinação de corte e dobra de chapa com galvanização pré ou pós-dobra garante vida útil prolongada — exemplo: consoles e bandejas para fachadas com garantia de aderência e acabamento uniforme.

Para projetos sob medida, você solicita orçamento com desenho DXF, especificação de material e quantidade. A empresa especializada avalia viabilidade de dobra, raio mínimo, e optimiza o esquema de corte para reduzir sucata. Quando precisar de atendimento rápido, peça contato indicando prazo, pintura se requerida e exigência de testes; recebê-los acelera cotação e liberação de produção.

- Corte a laser para cortes precisos e cantos definidos

- Dobra CNC com controle de raio e memória de programa

- Galvanização e tratamentos anticorrosivos para uso externo

Peça contato com arquivo DXF e quantidade para receber avaliação técnica e proposta com lead time e custo por peça.

Envie seus arquivos e especificações para contato; a resposta inclui análise técnica, opções de chapas metalicas e cronograma de produção imediato.

Atendimento ao cliente, propostas e diferenciais da empresa

No atendimento ao cliente para corte e dobra de chapa você recebe triagem técnica rápida, orçamento transparente e orientação sobre material e prazos, garantindo começo imediato do projeto com parâmetros de produção claros.

Atendimento focado em entrega técnica e viabilidade econômica

O atendimento inicia com análise do desenho ou amostra por especialistas: você envia o arquivo e a equipe valida espessura, tolerâncias e tipo de material, propondo alternativas para reduzir desperdício. Esse fluxo acelera a aprovação e reduz retrabalhos. A empresa especializada prepara proposta detalhada com preço por operação, tempo de máquina e necessidade de ferramental, tudo em formato que facilita sua decisão.

Na elaboração da proposta há opções práticas que você pode escolher para otimizar custo e prazo. Exemplos: corte a laser com escopo por metro linear para chapas finas; dobra por prensa com sequência de vincos para peças complexas; pacote com inspeção dimensional 100% por amostragem. Segue uma lista numerada com etapas claras de negociação e execução:

- Envio do desenho e briefing técnico para atendimento.

- Validação por especialistas e simulação de aninhamento para custo.

- Envio de proposta com plano de produção, lead time e condições de pagamento.

- Confirmação de amostra e início de produção com contato direto da equipe de produção.

- Envio do desenho e briefing técnico

- Validação por especialistas e simulação de custo

- Proposta com plano de produção e lead time

- Confirmação de amostra e início da produção

Peça amostra de corte e dobra com custo simbólico para validar precisão antes do lote completo.

Negocie prazos e condições após receber a proposta; você garante visibilidade sobre cada etapa via atendimento e contato direto com a equipe.

Projetos, execução e realização: do desenho à entrega final

Você recebe o desenho e transforma em peça pronta: planejamento de corte e dobra de chapa, seleção de material e programação de máquinas para garantir realização eficiente e qualidade desde a primeira operação.

Fluxo prático para evitar retrabalhos e assegurar acabamento fino

Ao analisar o desenho, você valida tolerâncias, espessura e notas de dobra para evitar incompatibilidade com máquinas CNC. A preparação inclui checklist de material — chapa corte, galvanizada ou cru — e verificação de ferro aco para estruturas com tubo e vigas. Nesta etapa a programação define avanço, sequência de corte dobra e parâmetros que impactam diretamente a qualidade do produto final.

Na preparação física, você escolhe equipamentos adequados: prensas de dobra, guilhotinas e máquinas laser. Ajusta ferramentas para peça fina quando necessário e testa offsets em peça piloto; isso reduz retrabalho e permite aferição de processo com medições em pontos críticos. Para projetos industriais com tubo e vigas, simula montagem e controla áreas de solda para manter qualidade estrutural.

Durante execução, implemente controle SPC simples: amostragens, registro de parâmetros das maquinas e inspeção dimensional sistemática. O fluxo de servicos inclui roteirização, embalagem e proteção para transporte. Em projetos que exigem acabamento fina ou pintura, garanta compatibilidade com tratamento galvanizada. Ao final, checklists de realização validam documentação, certificados e liberação para entrega.

- Verifique desenho e defina espessura, material e requisitos de dobra;

- Prepare chapa corte, ferramentas e calibre dos equipamentos antes da produção;

- Programe maquinas com sequências de corte dobra e execute peça piloto;

- Implemente controle de processo e inspeções para garantir qualidade;

- Embalagem técnica e checagem de documentação para realização da entrega.

Priorize teste piloto em peça fina e registro de parâmetros das maquinas para reduzir retrabalho e garantir qualidade repetível.

Siga a sequência: desenho, preparação, programação, execução e entrega — assim você transforma projeto em peça pronta com realizacao comprovada e qualidade industrial.

Conclusão

Ao optar por uma empresa especializada em corte e dobra de chapa você reduz retrabalhos, otimiza custos e garante peças conformes com prazos previsíveis, assegurando acabamento e tolerâncias essenciais para montagens industriais.

Como avaliar rapidez, precisão e suporte técnico

Escolher um fornecedor de corte e dobra de chapa passa por verificar certificações, relatórios de inspeção dimensional e amostras de acabamento. Peça testes de corte a laser, dobra em prensa e relatório de rugosidade; compare tempos de entrega reais e taxas de rejeito. Avaliações práticas economizam horas de engenharia e evitam paradas na linha de produção.

Na prática, solicite uma peça-protótipo e uma folha de processo que detalhe parâmetros de dobra (raio interno, V-opening, força aplicada) e de corte (potência, velocidade, kerf). Isso permite ajustar montagem, soldagem e pintura antecipadamente. Fornecedores que disponibilizam desenhos NC, certificados de material e rastreabilidade reduziriam riscos logísticos e facilitaria auditorias de qualidade.

Implemente um checklist de recebimento: inspeção dimensional, verificação de tratamentos superficiais e prova de montagem. Planeje contratos com cláusulas de garantia e SLA para retrabalhos. Quando você integra corte e dobra de chapa ao fluxo de compras com amostras validadas, a previsibilidade de custos e prazos melhora substancialmente, acelerando lançamento de produtos e manutenção.

- Verifique certificações ISO e relatórios de controle dimensional antes de contratar.

- Solicite protótipo de corte e dobra para validação em bancada.

- Exija documentação de processo: parâmetros de dobra, programa NC e rastreabilidade do metal.

Peça amostras físicas e ficheiros NC: evidência objetiva elimina suposições e acelera homologação do fornecedor.

Ao priorizar avaliação técnica e documentação, você transforma corte e dobra de chapa em um diferencial operacional mensurável e reduz riscos em produção.

Perguntas Frequentes

O que envolve o processo de corte e dobra de chapa?

O processo de corte e dobra de chapa inclui duas etapas principais: primeiro o corte, que separa a chapa no formato desejado (por plasma, laser, jato d'água ou serra), e depois a dobra, realizada em dobradeiras ou prensa, para dar forma tridimensional à peça.

Ao contratar esse serviço, você deve considerar a espessura do material, o tipo de aço ou alumínio, o tipo de corte (laser para precisão, corte mecânico para custo menor) e o acabamento necessário para montagem ou soldagem.

Quais métodos de corte são mais indicados para chapas metálicas?

Os métodos mais usados são corte a laser, plasma, jato d'água e cisalhamento mecânico. O corte a laser oferece alta precisão e bordas limpas, recomendado quando você precisa de tolerâncias apertadas ou peças complexas.

O plasma é mais rápido e econômico para chapas mais grossas; o jato d'água evita alteração térmica do material; já o cisalhamento é eficaz para cortes retos e em grande escala. Escolha conforme custo, acabamento e espessura.

Como a espessura e o tipo de material afetam o corte e dobra de chapa?

A espessura da chapa influencia o método de corte, a potência necessária e o raio mínimo de dobra: chapas mais grossas exigem máquinas mais robustas e podem limitar ângulos de dobra. Materiais diferentes, como aço carbono, inox ou alumínio, têm comportamentos distintos na dobra e na zona afetada pelo calor.

Você deve informar ao fornecedor a espessura e o tipo de material para que ele escolha a dobradeira adequada, calibre da ferramentas e parâmetros de corte, garantindo precisão e evitando trincas ou empenamento.

Quanto custa, em média, um serviço de corte e dobra de chapa?

O custo varia conforme material, espessura, complexidade da peça, método de corte (laser tende a ser mais caro que plasma) e quantidade produzida. Peças em lotes maiores geralmente têm preço unitário menor devido à otimização do setup e da produção.

Para obter um orçamento preciso, envie desenho técnico (DXF ou DWG), especifique o material e a tolerância desejada. Assim o fornecedor pode cotar corte, dobra, acabamento e eventuais serviços adicionais como pintura ou calandragem.

Quais são os cuidados para garantir boa qualidade no corte e dobra de chapa?

Forneça desenhos com tolerâncias claras, indique o lado de acabamento e especifique tratamentos térmicos ou de superfície. Verifique também o raio de dobra mínimo recomendado para o material e a necessidade de desmontes ou rebarbas pós-corte.

Exija amostras ou inspeção dimensional para peças críticas. A comunicação com o fornecedor sobre processos como soldagem, galvanização ou pintura evita retrabalho e garante que a dobra ou o corte não comprometa o acabamento final.

Como escolher um fornecedor confiável para corte e dobra de chapa?

Procure referências, peça portfólios de trabalhos anteriores e verifique se o fornecedor tem equipamentos adequados (dobradeira, prensa, máquinas de corte a laser/plasma). Avalie também se ele oferece controle de qualidade, certificações e prazos compatíveis com seu projeto.

Solicite um orçamento detalhado que inclua materiais, tempos de setup, acabamento e tolerâncias. Teste com um pedido piloto antes de contratos maiores para validar a capacidade do fornecedor em atender suas especificações.