Já parou para pensar como a tampa do seu frasco ou o botão do seu carro saem da fábrica com tanta precisão? A injetora de plástico é a máquina responsável por isso: ela funde, pressiona e injeta polímero em moldes para produzir peças repetíveis e com acabamento confiável, permitindo desde protótipos rápidos até grandes séries industriais.

Entender sua importância é chave para reduzir custos, aumentar produtividade e garantir qualidade — aqui você vai descobrir como funcionam os principais tipos, o que avaliar na hora de comprar ou alugar, dicas práticas de operação e manutenção que evitam desperdício, e como escolher o equipamento certo para seu volume e objetivo de produção.

Visão geral da Injetora de plástico: panorama, mercado e máquinas

A Injetora de plástico é o núcleo da produção plástica industrial: compreenda rapidamente como essa máquina opera, seu papel nas linhas de produção e por que decisões técnicas e de mercado afetam diretamente custos, qualidade e prazo.

Posicionamento técnico e comercial para decisões operacionais

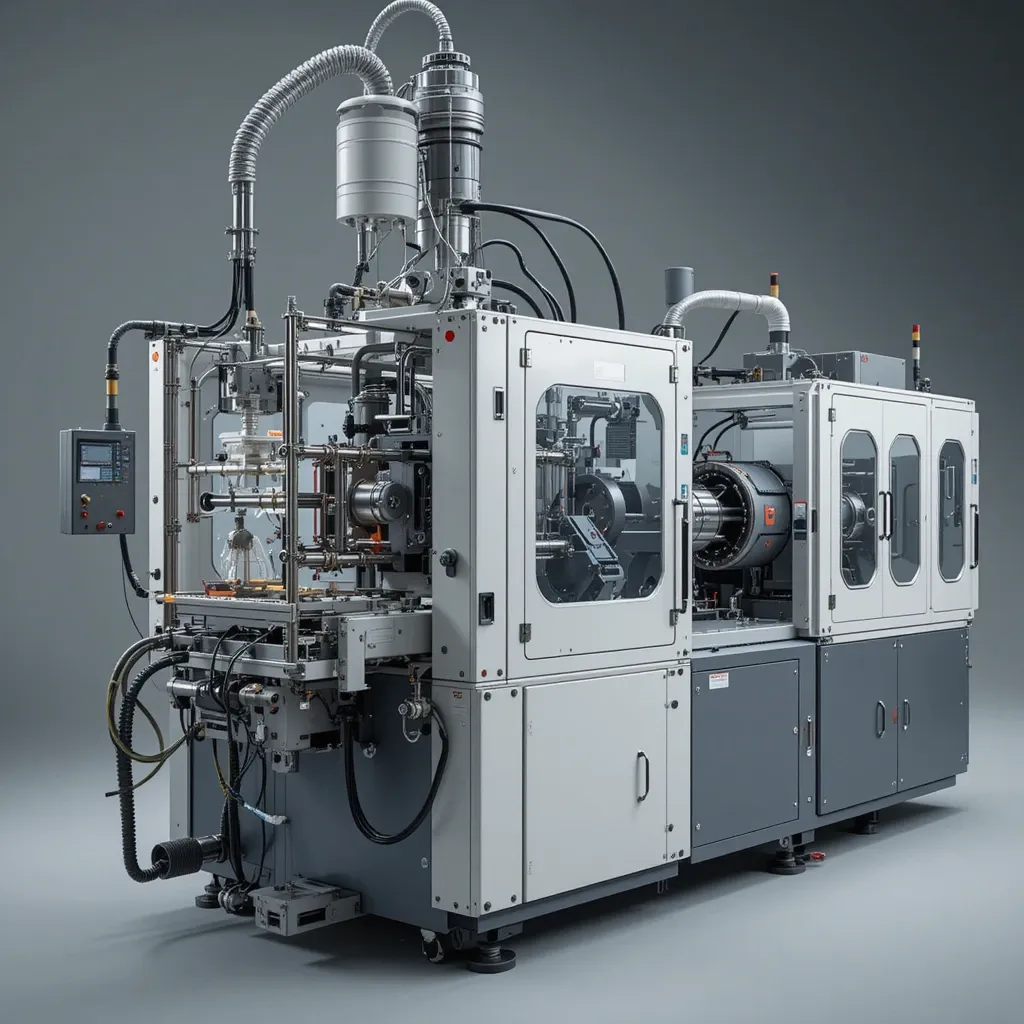

No nível técnico, a Injetora de plástico transforma resina em peças com ciclos controlados de pressão, temperatura e tempo. Você precisa avaliar parâmetros de prensa, sistemas de injeção e eficiência energética. Essa informacao inicial orienta escolha de molde, tempo de ciclo e mão de obra. Em comparação com outras maquinas, as maquinas injetoras variam por força de fechamento, volume de injeção e sistemas de controle, impactando rendimento e refugo.

No mercado, as maquinas injetoras distribuem-se entre hidráulicas, elétricas e híbridas; cada opção altera custo total de operação. Analise custo por peça com dados reais: redução de 20–40% no consumo energético com maquinas injetoras elétricas em ciclos curtos, por exemplo. Use essa informacao para projetar retorno sobre investimento e escolher fornecedores com histórico de manutenção e suporte técnico local.

Na prática de implementação, combine especificação de maquina com necessidades do produto: peças finas exigem controle de injeção mais preciso; componentes grandes pedem maior volume de plastificação. Integre sensores para coleta de informacao em tempo real e reduzir variação de processo. Ao definir contrato de compra, exija desempenho comprovado em peças similares e planos de treinamento para operadores da maquina.

- Critério de seleção: força de fechamento, volume de injeção, tipo de acionamento

- Métrica operacional: custo por peça, taxa de refugo e tempo de ciclo

- Adoção tecnológica: sensores, automação e análise de informacao em tempo real

Priorize especificações de processo e dados de consumo antes do preço de tabela para reduzir custos operacionais em 15–30%.

Com dados de desempenho e comparativo de maquinas injetoras, você toma decisão prática sobre aquisição, otimização e integração na linha produtiva.

Componentes e tipos de injetoras: moldes, hidráulicas e automáticos

Você precisa distinguir componentes essenciais da injetora de plástico para escolher entre sistemas hidráulicos, elétricos e automáticos: foco em moldes, ciclo de fechamento e requisitos de precisao para cada aplicação industrial.

Como componentes e tipo influenciam qualidade e produtividade

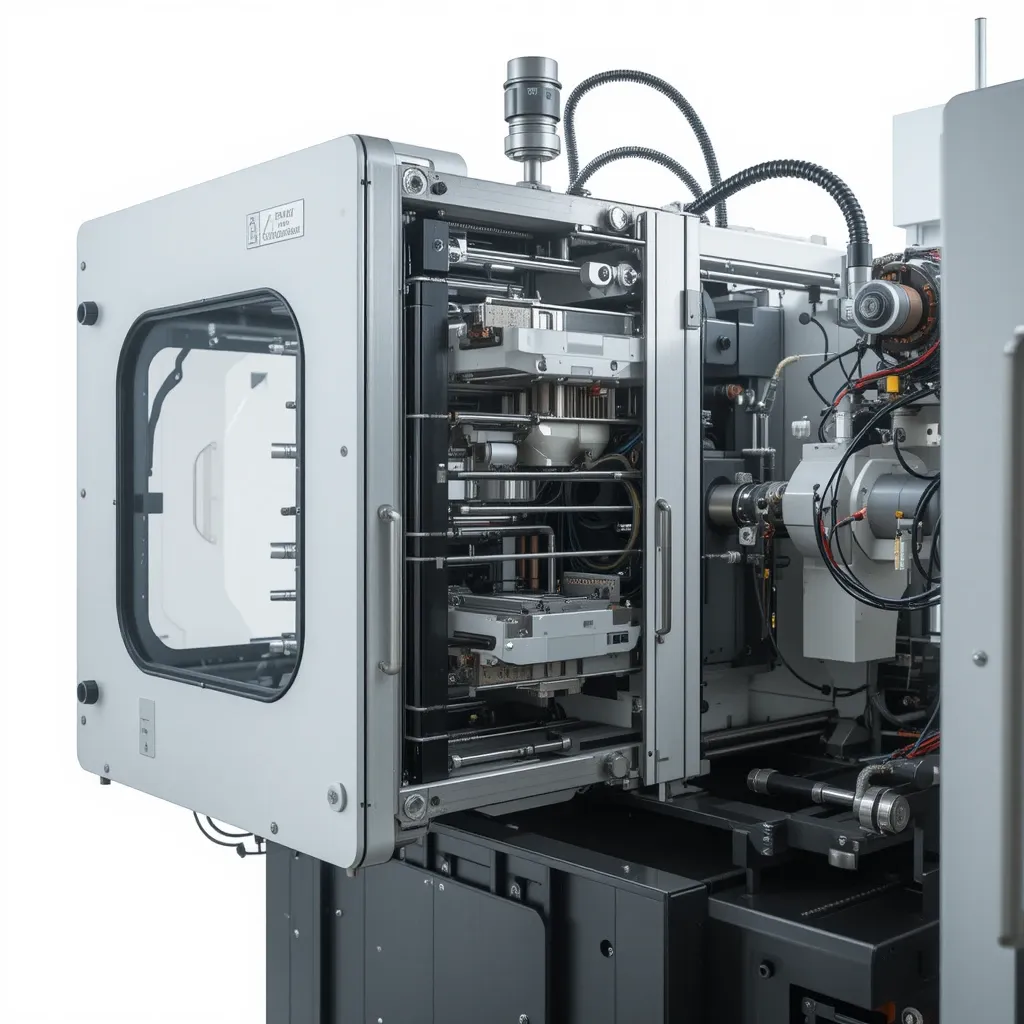

A estrutura básica da injetora moldes integra bancada, platinas, sistema de fechamento e unidade de injeção. Nos moldes, canais de água, inserções e tolerâncias dimensionais determinam repetibilidade. Ao avaliar uma injetora de plástico, verifique o curso de abertura, força de travamento e o percurso do parafuso — esses elementos impactam precisao e tempo de ciclo em peças técnicas e de alto volume.

As injetoras hidraulicas oferecem força elevada e custo inicial menor; são ideais para peças grandes e moldes múltiplos. Em processos que exigem força de travamento consistente, as hidraulicas mantêm pressão mesmo em ciclo longo. No entanto, para precisão de acabamento e estabilidade térmica superior, combinações híbridas surgem como alternativa quando precisao de cavidade e repetibilidade são críticas.

Máquinas automaticos, geralmente elétricas ou servo, entregam controle fino de velocidade e posição, reduzindo variação de dimensões. Em linhas com robotização para extração e montagem, automaticos integram controles que sincronizam E/S do molde e periféricos, otimizando taxa de rejeitos. Ao escolher entre hidraulicas e automaticos, considere custo por peça, manutenção e requisitos de precisao do produto final.

- Platina e sistema de fechamento: influência direta sobre alinhamento do molde e precisao dimensional

- Unidade de injeção: diâmetro do parafuso e perfil de avanço afetam fluidez e acabamento

- Controles e periféricos: automação determina integração com moldes e redução de tempo ciclo

Escolha baseada em taxa de produção, tolerância de peça e custo total de propriedade, não apenas preço de máquina.

Avalie injetora moldes, hidraulicas e automaticos segundo precisao requerida, custo por peça e compatibilidade com o molde para decisão imediata.

Processos: injeção, extrusão e moldagem — como funcionam

Você precisa entender como a Injetora de plástico opera dentro dos processos industriais: visão rápida sobre injecao, extrusao e moldagem para decisões de projeto e escolha de equipamento.

Escolha técnica: quando priorizar ciclo, geometria ou volume

A Injetora de plástico transforma resina em peça por meio de aquecimento, plastificação e injecao sob pressão. No ciclo típico você controla temperatura do barril, avanço do parafuso e pressão de fechamento do molde; variações de velocidade e pressão afetam acabamento superficial e tolerâncias dimensionais, essenciais para peças técnicas e componentes com encaixe mecânico.

A extrusao desenha perfis contínuos e exige trocas rápidas de matriz e controle de tensão do filme; por contraste, moldagem por injeção produz cavidades complexas e requer sistema de extração e canais calibrados. Em projetos de alto volume, escolha injecao quando houver geometria tridimensional fechada; opte por extrusao para perfis longos ou filmes e por moldagem por compressão quando materiais reforçados exigirem prensagem.

Na prática, você sequencia o processo: seleção de resina, definição de sistema de alimentação, parametrização da injecao/extrusao e ajuste fino do molde. Testes de bancada medem retração, empenamento e ciclos por hora; relatórios com dados de produção ajudam a decidir entre investir em maior força de fechamento na injetora ou otimizar trocas rápidas na linha de extrusao para reduzir tempo morto.

- Controle de processo: temperatura, pressão e tempo de ciclo

- Ferramentas: projeto de molde, matriz de extrusao e sistema de extração

- Critério de escolha: geometria, volume e requisitos mecânicos

Se priorizar repetibilidade e tolerância, a injecao normalmente supera extrusao e outras moldagens em peças complexas.

Aplique parâmetros de teste e métricas de produção para escolher entre injecao, extrusao ou moldagem, otimizando custo por peça e qualidade funcional.

Como comprar: mercado, compra e injetoras para plástico no Brasil

Ao comprar uma injetora para plastico no brasil, avalie oferta local e demanda de peças. Entenda o mercado, cronogramas de entrega e custo total de propriedade antes da compra.

Mapeando fornecedores e riscos logísticos

Comece pelo mapeamento do mercado: identifique fabricantes, revendas e importadores que entregam suporte técnico no país. Na compra, priorize máquinas com histórico de peças disponíveis e contratos de manutenção; isso reduz tempo de parada. Verifique certificações nacionais, referências de clientes e prazos de entrega no brasil para calibrar prazos de implementação.

Analise capacidades técnicas: ciclo, força de fechamento, consumo energético e compatibilidade com resinas que você usa. Em negociações de compra inclua treinamento, garantia estendida e ferramentas de retrofit. Para injetoras para plastico voltadas a produção seriada, peça relatórios de produtividade e amostras produzidas; teste moldes críticos antes do embarque para mitigar risco de reprojeto.

Considere custos logísticos e tributários no brasil: transporte, ICMS, possíveis regimes especiais e custos de instalação. No mercado atual, ofertas locais costumam reduzir lead time e facilitar retrofit; imports podem compensar em preço, mas exigem planejamento de estoque de peças. Estruture contrato com SLA de assistência técnica para manter OEE e fluxo de caixa previsível.

- Exigir relatório FAT e amostras de produção

- Negociar garantia, treinamento e SLA de assistência

- Contabilizar tributos e custos de transporte no brasil

Prefira fornecedores com estoque de peças no brasil e contrato de SLA para reduzir tempo de parada e custos ocultos.

A compra deve equilibrar preço, suporte e disponibilidade de peças; priorize injetoras para plastico com histórico comprovado no mercado brasileiro para implementação rápida.

Operação e controle para produção de alta qualidade

Você assume a operação da injetora de plástico com foco em parâmetros críticos: temperatura, pressão e tempo de ciclo. Ajustes finos garantem repetibilidade e reduzem refugos, acelerando a entrega de peças em alta qualidade.

Controle em ação: do painel às medições em linha

Na operação diária da injetora de plástico, monitore sensores chave: pressão de injeção, temperatura do barril e tempo de resfriamento. Você deve registrar variações por lote e aplicar controle estatístico para identificar deriva antes que impacte qualidade. Use SPC para reduzir variabilidade e intervenha por ajuste de setpoints quando tendências excederem os limites aceitáveis, preservando produção contínua e previsível.

Ao configurar o controle de processo, implemente alarmes tolerantes e ações automáticas: redução de velocidade de rosca ao detectar sobrepressão, pausa de ciclo para estabilização térmica e recálculo de tempo de resfriamento conforme espessura da parede. Exemplos práticos: reduzir 5% da velocidade de injeção para eliminar queima superficial; aumentar resfriamento 2 segundos em cavidade maior para manter qualidade dimensional em alta produção.

Registre detalhes de cada troca de molde e ingredientes do material para rastreabilidade imediata. Integre medidores em linha (peso, dimensão, câmera) ao sistema de controle para rejeitar peças fora de especificação automaticamente e retroalimentar ajustes de processo. Com essa rotina você minimiza retrabalho, mantém rendimento por hora elevado e documenta evidências para auditorias de qualidade.

- Padronizar checklist de setpoints e detalhes de molde

- Implementar SPC e alarmes de controle em tempo real

- Conectar medição em linha para rejeição automática

Pequenos ajustes no controle reduzem refugos dramaticamente; monitore tendências, não apenas pontos isolados.

Padronize procedimentos, registre detalhes de lote e automatize respostas do controle para manter produção em alta e qualidade consistente.

Aplicações e produtos: peças, diversidade e atendimento a mercados

Com uma injetora de plástico, você transforma resinas em produtos técnicos e peças estéticas, ajustando processo e molde para volumes variados, reduzindo custo por unidade e garantindo padronização exigida pelo mercado.

Mapeamento prático de famílias de produto para maximizar retorno da máquina

Você pode fabricar produtos de consumo, componentes automotivos e dispositivos médicos usando moldes multicavidade e controle servo. A injetora repete tolerâncias de peça crítica e reduz refugo; ajuste de pressão e tempo de refrigeração melhora rendimento por ciclo. Ao validar amostras com Cpk, os produtos entregues ao mercado alcançam previsibilidade de custo e conformidade regulamentar.

Para atender nichos, configure inserções, co-injeção e variações de material: peças overmolded, superfícies estéticas e estruturas reforçadas. Essa configuração atende requisitos técnicos e permite diversos acabamentos sem trocas complexas de ferramental, reduzindo tempo entre lotes e acelerando a entrada de novos produtos no mercado.

Projetos modulares de molde e controle de processo permitem produzir diversos tipos de peça — de engates a caixas funcionais — otimizando setup. Ao mapear demanda por família, você dimensiona a injetora para diversos volumes e adapta moldes para atender especificações do cliente e requisitos do mercado com resposta operacional rápida.

- Produtos de consumo: embalagens técnicas, tampas, conectores

- Peças industriais: suportes, engrenagens plásticas, guias

- Produtos médicos/electro: cassaes, componentes com biocompatibilidade

Foque em famílias de produtos e modularidade de molde para reduzir lead time e custos de qualificação.

Estruture linhas por família de produtos, documente parâmetros da peça e implemente matrizes flexíveis para atender segmentos do mercado com resposta imediata.

Equipamentos complementares e manutenção: equipamentos essenciais

Para operar uma injetora de plástico com produtividade e segurança, você precisa planejar equipamentos essenciais e rotinas de manutenção que reduzam paradas, melhorem qualidade e controlem custos operacionais desde a instalação até a produção contínua.

Integração prática entre linha principal e periféricos

Comece pela seleção de equipamentos de suporte que impactam diretamente o ciclo de injeção: alimentador de resina gravimétrico para estabilidade de matéria-prima, secador de desumidificação para evitar bolhas e capilaridade, e chillers para controle térmico do molde. Você reduz rejeitos medindo umidade e temperatura em tempo real e padroniza lotes com setups documentados para cada resina.

Na manutenção preventiva, priorize inspeções semanais em periféricos: verificação de correias, bombas e conexões pneumáticas; calibração de fluxos dos equipamentos de resfriamento; limpeza de hoppers e tambores. Implemente checklists com tempos de troca de óleo, filtros e testes de estanqueidade, registrando dados para planejar compras de peças e evitar paradas não programadas.

Para logística e layout, disponha bancada para ferramentas, estação de trocas rápidas de molde e carrinho para movimentação de moldes pesados. Treine a equipe em procedimentos de troca com listas de verificação e uso dos equipamentos auxiliares para reduzir tempo de setup. Monitore o desempenho por KPIs: OEE, tempo médio entre falhas e taxa de refugo para validar investimentos.

- Secador de desumidificação e alimentador gravimétrico

- Chiller e sistema de filtragem hidráulica

- Equipamento para movimentação e bancada de manutenção

Priorize equipamentos que reduzam variabilidade do processo: controle de umidade, temperatura e alimentação contínua impactam direto na qualidade final.

Mapeie prioridades com base no OEE e implemente manutenções preventivas; invista primeiro nos equipamentos que reduzem refugo e tempo de setup.

Conclusão

A injetora de plástico é o núcleo produtivo que transforma projeto em peça com precisão; escolher, operar e aplicar corretamente reduz custos, aumenta qualidade e acelera tempo de mercado da sua produção.

Fechamento prático para decisão e ação

Ao avaliar compra e operação da injetora de plástico, priorize especificações-chave: massa de injeção compatível com sua cavidade, força de fechamento adequada e controle de processo (temperatura, pressão, tempo). Para calcular retorno, compare ciclo esperado, taxa de utilização e custo energético, além de requisitos de manutenção preventiva para evitar paradas não planejadas.

Na prática de aplicação, valide a máquina com provas de molde: registre variações dimensionais em 50 a 100 ciclos, ajuste retração e perfil térmico e documente parâmetros finais. Se busca escala, prefira sistemas com automação de troca de molde e posicionamento servo para reduzir tempo de setup em 30–60% e diminuir refugos por variação humana.

Operação segura e consistente exige rotina: checklists diários de periféricos (resfriamento, alimentação de resina, vazão hidráulica), calibração trimestral de sensores e treinos práticos para operadores sobre parâmetros de injeção. Para compra, negocie suporte técnico local, contrato de peças e formação operacional inclusa para garantir tempo de atividade e produtividade.

- Verifique compatibilidade de massa de injeção e força de fechamento com o seu molde.

- Exija registros de parâmetros e run-in de 50–100 ciclos antes da aceitação.

- Implemente manutenção preventiva mensal e calibração trimestral de sensores.

- Negocie suporte técnico, SLA de peças e treinamento operacional no contrato de compra.

Escolha injetoras com controles digitais e histórico de suporte local para reduzir tempo de validação e custos operacionais.

Com foco em especificação, validação prática e suporte técnico, você reduz riscos na compra e maximiza rendimento operacional da injetora de plástico.

Perguntas Frequentes

O que é uma injetora de plástico e como ela funciona?

Uma injetora de plástico é uma máquina usada na moldagem por injeção para produzir peças plásticas em série. Ela funde o material termoplástico, normalmente em pellets, e o injeta sob pressão num molde fechado onde a peça é formada e resfriada.

O processo envolve alimentação do material, fusão no parafuso, injeção no molde, compensação e abertura do molde para ejetar a peça. Componentes como sistema de aquecimento, parafuso, mesa de molde e sistema hidráulico ou elétrico determinam desempenho e qualidade da peça.

Como escolher a injetora de plástico adequada para minha produção?

Para escolher a injetora de plástico certa, você deve considerar o volume de produção, o tamanho e o peso da peça, o material plástico usado e o tipo de molde. Verifique também a força de fechamento necessária, curso do parafuso e controle de temperatura para garantir que a máquina suporte seu projeto.

Analise ainda se uma máquina hidráulica, elétrica ou híbrida atende melhor às suas necessidades em termos de eficiência energética, precisão e custo. Procure especificações como capacidade de injeção, área máxima do molde e recursos de automação para planejar a escala da produção.

Quais são os principais tipos de manutenções que uma injetora de plástico exige?

As principais manutenções incluem manutenção preventiva, calibragem de sistemas (como controle de temperatura e pressão), lubrificação de guias e verificação do estado do parafuso e bico de injeção. Inspeções periódicas evitam desgastes excessivos e paradas não planejadas.

Além disso, faça manutenção corretiva rápida quando identificar defeitos em sensores ou vazamentos hidráulicos e mantenha um plano de manutenção preditiva usando dados de produção para reduzir tempo de inatividade. Uma rotina bem documentada prolonga a vida útil da máquina injetora.

Como melhorar a qualidade das peças produzidas pela injetora de plástico?

Para melhorar a qualidade, controle rigorosamente parâmetros como temperatura do barril, velocidade e pressão de injeção, tempo de resfriamento e taxa de enchimento. Ajustes finos no programa da máquina e no design do molde também reduzem defeitos como rebarbas, encolhimento e marcas de fluxo.

Use matéria-prima adequada e faça testes de moldagem inicial para validar o processo. Ferramentas de controle de processo e automação ajudam a manter consistência em produção contínua, enquanto a análise de causa raiz corrige problemas recorrentes.

Quais materiais plásticos são mais usados em uma injetora de plástico?

Os materiais mais comuns incluem polipropileno (PP), polietileno (PE), ABS, poliestireno (PS) e policarbonato (PC). A escolha depende das propriedades mecânicas e térmicas exigidas pela peça, além de fatores como custo e facilidade de processamento na moldagem por injeção.

Materiais técnicos, aditivos e reforços (como fibra de vidro) também são utilizados quando se exige maior resistência ou características especiais. Certifique-se de ajustar a temperatura e os parâmetros da máquina injetora conforme o material escolhido.

Quanto custa uma injetora de plástico e quais custos adicionais devo considerar?

O preço de uma injetora de plástico varia conforme capacidade de injeção, tecnologia (elétrica, hidráulica ou híbrida), marca e nível de automação. Máquinas básicas começam em valores menores, enquanto injetoras de alta precisão ou industriais podem representar um investimento significativo.

Considere também custos adicionais como moldes, instalação, treinamento, manutenção preventiva, consumo de energia, matérias-primas e eventuais sistemas de automação e controle de qualidade. Essas despesas influenciam diretamente o custo por peça na produção.