Você já se perguntou como peças gigantescas são moldadas com precisão e sem esforço humano? A prensa hidráulica industrial é a resposta: uma máquina que aplica força controlada e constante para cortar, dobrar e moldar materiais com rapidez e segurança, aumentando produtividade e reduzindo custos na sua produção.

Entender como escolher, operar e manter uma prensa hidráulica industrial vai permitir que você otimize processos, minimize desperdício e garanta qualidade consistente nos seus componentes. Neste artigo você encontrará informações práticas e diretas para avaliar modelos, identificar aplicações ideais e obter o melhor desempenho do equipamento na sua linha de trabalho.

1. O que é prensa hidráulica industrial: definição e papel principal

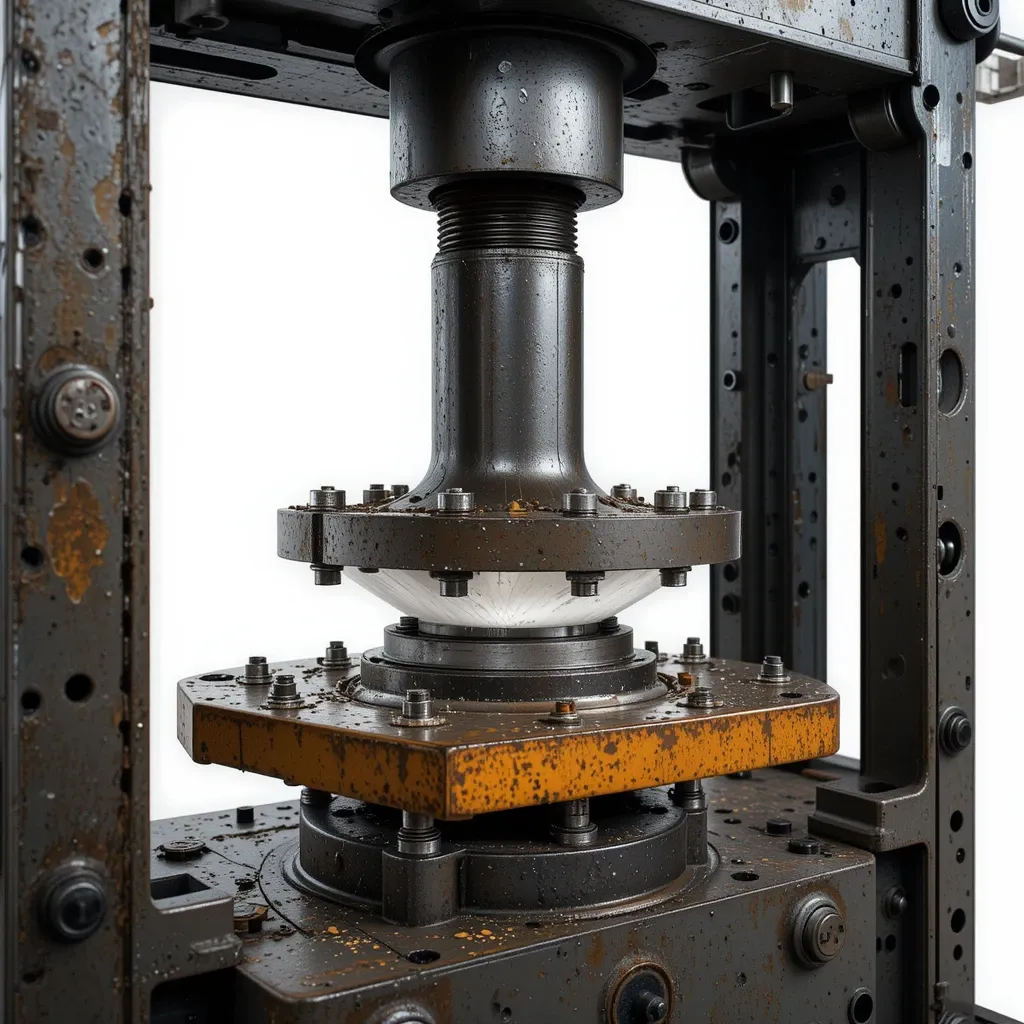

A prensa hidráulica industrial é uma máquina que aplica força controlada através de fluido pressurizado; você a reconhecerá pelo cilindro hidráulico, quadro robusto e capacidade de gerar elevada pressão para conformação e montagem.

Característica central e função operacional imediata

Como item 1 da lista, a prensa hidráulica industrial é um equipamento de conversão de pressão de óleo em força mecânica. Você obtém controle preciso de curso e pressão, essencial quando a peça exige repetibilidade milimétrica. No chão de fábrica, essa prensa hidraulica reduz variação de lotes, aumenta rendimento e permite ciclos de prensagem com cargas até centenas de toneladas, configuração que define seu papel principal em processos de conformação.

Na prática, você utiliza a prensa hidráulica industrial para operações como estampagem profunda, conformação de chapas grossas, montagem por encaixe e calandragem. Por exemplo, em uma linha automotiva, uma prensa de 200 t garante ajuste dimensional de suportes, reduzindo refugo em mais de 30% quando comparada a métodos mecânicos. A capacidade de ajuste de pressão e velocidade torna-a adequada para materiais dúcteis e para processos que exigem força progressiva.

Para implementar imediatamente, defina capacidade máxima de carga, curso do cilindro, e sistema de controle (manual, semiautomático ou CNC). Diferenciação: ao contrário da prensa mecânica, a prensa hidráulica industrial fornece força constante durante todo o curso e aceita ajustes dinâmicos de pressão, privilegiando peças espessas e operações de montagem sob calor. No mercado, sua escolha recai sobre requisitos de força, repetibilidade e integração com sistemas de automação.

- Características distintivas: força proporcional, controle de curso e quadro reforçado

- Casos de uso reais: estampagem profunda, montagem por prensa, conformação de chapas

- Implementação imediata: dimensionamento por tonelagem, curso e tipo de controle

Priorize seleção por tonelagem e controle para garantir vida útil e precisão de produção.

Ao considerar aquisição, valide tonelagem necessária, ciclo operacional e compatibilidade com sua linha, garantindo aplicação correta do equipamento e retorno operacional imediato.

2. Componentes e sistema hidráulico: estrutura, mesa e funcionamento mecânico

Na prensa hidráulica industrial, a estrutura sustenta forças de compressão e guia a mesa; compreender esses elementos permite inspeção e manutenção precisas do sistema hidraulico e da engenharia mecanica associada.

Anatomia funcional para operação segura e eficiente

A estrutura é o esqueleto: pernas, travessas e coluna formam um conjunto que absorve momentos e evita flambagem sob carga. Em uma prensa hidráulica industrial típica, perfis soldados e blocos usinados reduzem folgas que comprometem precisão. Você deve verificar alinhamento e níveis de tensão; folgas na estrutura geram desalinhamento da mesa e perda de repetibilidade em peças dobradas ou estampadas.

O sistema hidraulico determina força, velocidade e estabilidade. Bombas de deslocamento variável com válvulas compensadoras mantêm pressão constante, enquanto acumuladores e filtros garantem resposta e vida útil. Exemplos práticos: substituição de um filtro contaminado melhora resposta da prensa em até 20% em ciclos rápidos; calibrar a válvula de alívio previne sobrepressão e protege componentes mecanica como cilindros e mancais.

A mesa e o funcionamento mecanica envolvem guias, cilindros e mecanismos de rápido avanço. Mesas com guias laminadas ou rolamentadas proporcionam precisão lateral; dispositivos de troca rápida de ferramentas reduzem tempo de setup. No chão de fábrica, ajuste de folga nas guias da mesa costuma eliminar rebarbas inconsistentes e aumentar rendimento em operações de estampagem repetitiva.

- Coluna e travessas: absorvem cargas axiais e laterais; inspeção visual e ultrassom para detectar fissuras.

- Cilindro hidráulico e vedação: responsáveis pelo curso de prensagem; troque vedações com parâmetro de dureza recomendado.

- Bomba, válvulas e reservatório: garantem fluxo e pressão; mantenha filtragem ISO 4406 adequada.

- Mesa e guias: sistemas de translação e fixação de ferramentas; regule folgas e lubrifique pontos de contato.

Verifique pressão de pico e diafragma de reservatório periodicamente para evitar falhas catastróficas no sistema hidraulico.

Ao inspecionar estrutura, mesa e mecanica, você reduz tempo de parada e aumenta precisão da prensa hidráulica industrial com ações simples e programadas.

3. Capacidades e especificações técnicas: toneladas, compressão e tamanho maior

Como item 3 da lista, esta seção detalha como interpretar capacidades em toneladas, parâmetros de compressao e critérios para escolher o tamanho maior da tua industrial prensa com precisão prática.

Dimensionamento dirigido: do cálculo de carga ao piso de instalação

Comece pela capacidade nominal em toneladas: ela indica força máxima de aperto da maquina sob condições estáveis. Para trabalhos de conformação ou prensagem a frio, escolha uma prensa com margem de 20–30% acima da carga calculada. Verifica curvas de carga, ciclo de trabalho e fatores de segurança; esses dados evitam sobrecarga e asseguram vida útil. Em aplicações contínuas, a potencia hidráulica e o reservatório influenciam rendimento da industrial prensa.

A compressao é medida pela área do pistão e pela pressão do sistema (bar ou PSI). Calcule força necessária dividindo esforço requerido pela área ativa; esse procedimento transforma requisitos de peça em especificações de cilindro e bomba. Exemplos: para 100 kN de esforço com pistão de 50 cm², precisas ~20 bar. Se a peça exigir compressao progressiva, seleciona válvulas e controles de vazão que permitam rampas de pressão.

Escolher o tamanho maior da maquina envolve avaliar abertura útil, curso do fuso e pegada no chão. Para operações que variam peças, prioriza maior folga entre platôs e curso ajustável; isso minimiza trocas de equipamento. Confere também capacidade de montagem de ferramentas e pontos de fixação. Ao comparar modelos, pesa custo por tonelada, disponibilidade de manutenção e compatibilidade com automação da industrial prensa.

- Calcular carga real e aplicar margem de segurança (20–30%)

- Converter necessidade de compressao em pressão e área do pistão

- Verificar curso, abertura útil e requisitos de instalação para escolher tamanho maior

Ao dimensionar, transforma exigência da peça em força (toneladas) e em especificação de cilindro; isso reduz retrabalho e avarias.

Foca em especificações mensuráveis: toneladas, compressao e dimensões da maquina garantem seleção objetiva da industrial prensa com margem operacional adequada.

4. Performance e durabilidade: resistência, eficiência, velocidade e testes

Como item 4, você avalia aqui a performance da prensa hidráulica pela resistência dos componentes, durabilidade prevista, eficiência energética, velocidade de ciclo e testes obrigatórios para validar vida útil e rendimento operativo.

Medição prática: do gabinete ao cilindro

Ao analisar resistência, observe placas, tubos e parafusos de carga: medição por ensaio de tração e Hardness garante previsibilidade de falhas. Para durabilidade, combine análise de fadiga com histórico de ciclos; expectativas reais ficam entre 1 e 5 milhões de ciclos dependendo do material. Testes de estanqueidade e inspeção NDT (ultrassom/magnaflux) detectam fissuras antes que afetem eficiência e segurança da máquina.

A eficiência operacional depende da hidráulica e do controle: bombas com variador reduzem consumo e mantêm força constante, elevando a eficiência em até 20% versus bombas fixas. Avalie velocidade de avanço e retorno em ciclos reais de produção; medir tempo por ciclo e consumo por peça revela gargalos. Testes de desempenho sob carga nominal replicam condições de fábrica e validam parâmetros de velocidade, resposta de controle e consumo energético.

Para garantir durabilidade sem sacrificar velocidade, implemente manutenção preditiva baseada em vibração e análise de óleo; isso prolonga vida útil dos cilindros e evita perda de resistência estrutural. Em linha, calibração periódica do sistema hidráulico preserva eficiência e estabilidade de velocidade. Relatórios de testes devem incluir: ciclo por hora, variação de pressão, taxa de desgaste e cronograma de peças críticas para substituição.

- Ensaios de tração e dureza em estruturas portantes

- Testes de ciclo sob carga nominal e verificação de consumo

- Manutenção preditiva (análise de óleo, vibração, NDT)

Priorize testes sob condições reais de produção; resultados são o melhor indicador de resistência e eficiência a longo prazo.

Ao priorizar resistência, durabilidade, eficiência, velocidade e testes, você reduz paradas e dimensiona manutenção para maximizar rendimento operacional.

5. Aplicações na indústria e no mercado: onde a prensa hidraulica é utilizada

Como item 5 da sequência, você explora aplicações reais da prensa hidraulica em linhas que dependem de hidraulica industrial para conformação, montagem e acabamento, reduzindo ciclos e custos operacionais rapidamente.

Setores, processos e valor agregado por aplicação

Na indústria automotiva e de eletrodomésticos, a prensa hidraulica é aplicada em estampagem, montagem de componentes e prensa de buchas. Você obtém ganhos mensuráveis: redução de rejeitos em até 30% e ciclos menores entre 15% e 40% dependendo do projeto. Esse trabalho de precisão atende tolerâncias de 0,1–0,5 mm, integrando-se à linha de fabricacao com robôs ou células semiautomáticas para elevar produtividade e rastreabilidade.

Setores pesados como metalurgia, compósitos e construção utiliza a prensa para conformar chapas, prensagem de buchas e montagem de estruturas. Exemplo prático: uma siderúrgica que introduziu a prensa para calandragem reduziu retrabalho em 22%. No mercado de embalagens, prensas realizam selagem por compressão e cortes precisos, além de conectar inspeção inline e MES para controlar qualidade e throughput.

- Automotivo: estampagem e montagem

- Metalurgia: conformação e calibragem

- Serviços: reparo e subcontractação

Em oficinas e serviços terceirizados, o trabalho de montagem e reparo usa prensas para extração e inserção de pinos, prensagem por frio e testes de carga. Para empresas que terceirizam fabricacao de peças, nossa recomendação é avaliar curso, força e velocidade para casar com lotes e takt time. Aplicações diretas incluem prensagem de buchas, endireitamento e conformação de protótipos antes da produção em série.

- Automotivo: ferramentaria, estampagem, montagem

- Metalurgia e construção: conformação de chapas, prensa de buchas

- Oficinas e serviços: reparo, testes de carga, prototipagem

Priorize parâmetros (força, curso, velocidade) alinhados ao lote para retorno de investimento rápido.

Mapeie setores prioritários, defina processos compatíveis e selecione equipamento com parâmetros alinhados à fabricacao e ao mercado para retorno operacional rápido.

6. Seleção, segurança e manutenção: ajustável, segurança e procedimentos

Como sexto item da lista, descrevo como escolher uma prensa hidráulica ajustável, aplicar práticas de segurança e estabelecer procedimentos de manutenção que preservem resistência e durabilidade no chão de fábrica.

Critérios práticos para seleção e rotina operacional

Ao selecionar uma prensa hidráulica ajustável, priorize capacidade nominal, curso do cilindro e sistemas de controle que permitam regulagens finas. Você deve comparar tabelas de força versus deslocamento, escolher componentes com certificação e verificar avaliações de durabilidade em ciclos por milhão. Nossa recomendação é optar por válvulas proporcionalmente controladas quando processos exigem tolerâncias repetitivas, reduzindo retrabalho e aumentando resistência estrutural das peças.

Para segurança, implemente proteções físicas, intertravamentos elétricos e botões de parada de emergência testados periodicamente. Treine operadores em procedimentos de bloqueio/etiquetagem e em avaliação de riscos específicos à prensa. Realize testes de sensores e relés antes de cada turno; registre falhas e ações corretivas em nossa ficha de manutenção. Esses passos reduzem incidentes e prolongam vida útil da máquina.

Manutenção preventiva deve incluir inspeção de selos, troca de óleo hidráulico conforme tabela do fabricante e verificação de alinhamento das guias. Estabeleça ciclos de testes de pressão e vazão a cada mês e revisões completas semestrais. Quando detectar folgas ou oscilações, ajuste folgadamente componentes ajustáveis antes de programar reparos. Documente testes, reparos e peças trocadas para garantir rastreabilidade e durabilidade operacional.

- Critérios de seleção: carga, curso, controle proporcional, certificações

- Checklist de segurança: proteções, intertravamentos, bloqueio/etiquetagem

- Plano de manutenção: óleo, selos, testes de pressão, registros

Execute testes funcionais curtos após qualquer ajuste; um teste detecta vazamentos, falhas elétricas e afeta diretamente durabilidade.

Adote seleção criteriosa, protocolos de segurança e rotina de manutenção para minimizar paradas, reduzir riscos e garantir durabilidade operacional da prensa.

Conclusão

Ao decidir sobre uma prensa hidráulica industrial, você centraliza produtividade, segurança e repetibilidade. A escolha correta reduz retrabalhos, melhora rendimento e facilita integração com processos existentes na sua linha de produção.

Fecho prático para ação imediata

Avalie primeiro os requisitos de força, curso e controle: a especificação principal será a capacidade de pressão e a precisão do sistema hidráulico. Verifique certificações, histórico de manutenção e disponibilidade de peças; isso permite prever custos operacionais. Testes de ciclo sob carga real permitem validar eficiência energética e consistência de peças, e um plano de comissionamento reduz tempo até produção plena.

Considere layout e ergonomia: a industrial prensa influencia fluxos logísticos e segurança do operador. Instalação adequada permite manipulação mais rápida de peças e reduz risco de acidentes; treinamento do time permite operar com confiança. Integre sensores e paradas rápidas para monitoramento em tempo real e manutenção preditiva, o que permite evitar paradas não planejadas e prolongar vida útil do equipamento.

Ao avançar para compra ou teste, defina aceitáveis critérios de aceitação: tolerância dimensional, tempo de ciclo e consumo energético. Documente protocolos de ensaio que permitem comparar fornecedores de forma objetiva. Planeje contratos de suporte que permitam respostas rápidas e peças sobressalentes. Assim você minimiza interrupções e garante retorno sobre investimento mensurável dentro dos prazos esperados.

- Confirme capacidade e precisão antes da compra

- Exija teste sob carga e ciclos reais

- Negocie suporte técnico e estoque de peças

Escolha com critérios mensuráveis: ensaios reais, métricas de ciclo e SLA de peças garantem desempenho sustentável.

Ao seguir esses passos, você transforma a decisão em ganho operacional concreto; avance com testes controlados e critérios claros para implementação bem-sucedida.

Perguntas Frequentes

O que é uma prensa hidráulica industrial e para que ela serve?

Uma prensa hidráulica industrial é uma máquina que usa fluidos pressurizados para gerar força e realizar operações como conformação, estampagem, dobragem e prensagem de materiais. Ela converte a pressão do sistema hidráulico em força linear aplicada sobre uma matriz ou peça de trabalho.

Você usa esse equipamento quando precisa de força precisa e controlada para processos de produção em setores como metalurgia, automotivo, aeroespacial e manufatura geral. A versatilidade e o controle de pressão tornam a prensa ideal para peças de diferentes tamanhos e materiais.

Como escolher a capacidade correta da prensa hidráulica industrial para minha produção?

Para escolher a capacidade adequada, avalie a força necessária (tonelagem), o curso do pistão, o tamanho da mesa e a velocidade do ciclo conforme as peças e processos que você realiza. Calcule a força requerida pela área da peça e pelo material a ser trabalhado, adicionando margem de segurança para variações.

Considere também requisitos de automação, fonte de energia, e compatibilidade com sistemas hidráulicos e bombas hidráulicas. Se tiver dúvidas, consulte o fabricante com as especificações de processo ou solicite um estudo de aplicação para evitar sobredimensionamento ou falta de capacidade.

Quais são os principais componentes de uma prensa hidráulica industrial?

Os componentes essenciais incluem o cilindro hidráulico, o sistema de válvulas, a bomba hidráulica, o reservatório de óleo, tubulações e o quadro da prensa. Também fazem parte sensores, sistema de controle e a matriz/platina onde a peça é fixa.

Entender cada componente ajuda na manutenção preventiva: por exemplo, verificar o nível e a qualidade do óleo, checar vazamentos em conexões e inspeccionar a válvula de alívio garante que o sistema hidráulico opere com segurança e eficiência.

Como realizar manutenção preventiva em prensas hidráulicas para aumentar a vida útil?

Faça inspeções regulares do nível e da qualidade do óleo hidráulico, substitua filtros conforme o recomendado e procure por sinais de vazamento nas mangueiras e conexões. Lubrifique as guias e verifique o alinhamento das platinas e matrizes para reduzir desgaste.

Registre as intervenções, realize testes de pressão periódicos e mantenha a bomba hidráulica e as válvulas calibradas. A manutenção preventiva programada reduz tempo de máquina parada e evita falhas críticas que podem comprometer a segurança e a produtividade.

Quais normas de segurança devo seguir ao operar uma prensa hidráulica industrial?

Você deve seguir normas técnicas e procedimentos internos que cubram proteções físicas (gradeagens, barreiras), sistemas de parada de emergência, bloqueio/etiquetagem para manutenção e treinamentos periódicos dos operadores. Use equipamentos de proteção individual (EPI) conforme o risco da operação.

Adote também inspeções de segurança antes de cada turno, verifique sensores e dispositivos de segurança e assegure que os controles elétricos e hidráulicos estejam com proteção adequada. Cumprir normas reduz acidentes e garante conformidade com a legislação aplicável.

Quanto custa uma prensa hidráulica industrial e quais fatores impactam o preço?

O custo varia amplamente conforme capacidade (tonelagem), curso, automatização, qualidade dos componentes e serviços adicionais como instalação e suporte técnico. Prensas simples de menor capacidade costumam custar menos, enquanto modelos automatizados e de alta tonelagem têm preço significativamente maior.

Fatores que impactam o preço incluem a marca da bomba hidráulica, sistemas de controle, requisitos de customização, garantia e assistência técnica. Compare especificações e o custo total de propriedade, incluindo manutenção e consumo energético, antes de decidir a compra.